Ngày nay, có nhiều phương pháp gia công cơ khí chính xác hiện đại. Trong đó phải kể đến phương pháp xung điện EDM. Vậy gia công xung điện EDM là gì? Phương pháp gia công EDM có ứng dụng như thế nào?

1. Sự ra đời của phương pháp gia công EDM

Phương pháp gia công EDM là viết tắt của cụm từ “Electric Discharge Machining”, được người Việt gọi là phương pháp gia công tia lửa điện. Đây là phương pháp được phát triển vào năm 1943 ở Liên Xô bởi 2 vợ chồng người Nga – giáo sư tại trường đại học Moscow.

Trong thập niên 1960 đã có nhiều nghiên cứu sâu về các vấn đề liên quan đến mô hình toán trong quá trình gia công EDM. Những năm của thập niên 70 xảy ta cuộc cách mạng về gia công trên máy cắt dây EDM nhờ vào việc phát triển máy phát xung công suất lớn, các loại dây cắt và phương pháp sục chất điện môi.

Cho đến nay, phương pháp này đã được phổ biến rộng rãi trên thế giới và đóng vai trò quan trọng trong quá trình gia công cơ khí CNC hiện đại.

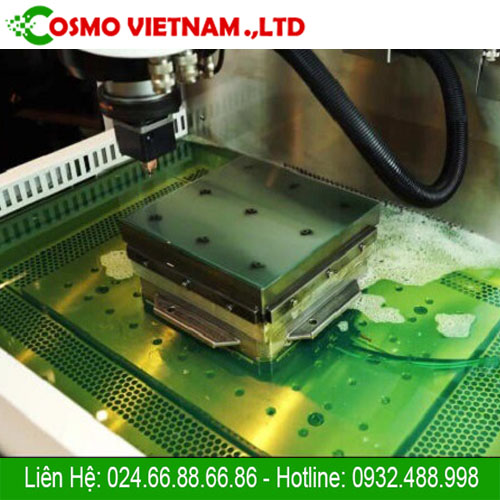

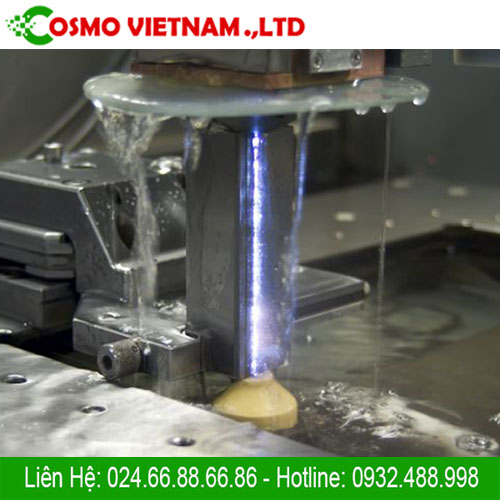

2. Nguyên lý gia công EDM

Trong quá trình gia công, dụng cụ và chi tiết được xem là 2 điện cực. Trong đó dụng cụ là catốt, chi tiết là anốt của nguồn điện một chiều có tần số 50 – 500kHz, điện áp 50 – 300V và cường độ dòng điện là 0,1 – 500A.

Hai điện cực này đặt trong chất điện môi (dung dịch cách điện). Khi cho hai điện cực tiến lại gần nhau thì giữa chúng có điện trường. Khi điện áp tăng lên thì từ bề mặt cực âm có các tia điện tử phóng ra. Tiếp tục tăng điện áp thì chất điện môi giữa 2 điện cực bị ion hóa làm cho chúng trở nên dẫn điện. Từ đó xuất hiện tia lửa điện giữa 2 điện cực.

Nhiệt độ ở vùng có tia lửa điện rất cao, đạt max là 12.000 độ C, làm nóng chảy và đốt cháy phần kim loại trên cực dương. Trong quá trình phóng điện, xuất hiện sự ion hóa cực mạnh tạo nên áp lực va đập lớn, giúp đẩy phoi ra khỏi vùng gia công.

Nghe có vẻ dài dòng nhưng toàn bộ quá trình trên chỉ diễn ra trong khoảng 7 – 10s.

3. Khả năng công nghệ của gia công EDM

Độ nhẵn bề mặt chi tiết được gia công EDM có thể đạt Ra = 0.63 µm (khi gia công thô) và Ra = 0.16 µm (khi gia công tinh). Thông thường độ chính xác gia công là khoảng 0.01mm. Ở các máy khoan tọa độ EDM độ chính xác gia công lên đến 0.0025mm.

Với khả năng trên, phương pháp có thêt gia công những vật liệu khó mà phương pháp truyền thống không thể thực hiện được. Điển hình như thép tôi, thép hợp kim khó gia công, hợp kim cứng. Phương pháp này cũng gia công được các chi tiết hệ lỗ có hình dạng phức tạp.

4. Ưu nhược điểm của phương pháp EDM là gì?

Ưu điểm:

- Gia công được loại vật liệu có độ cứng tùy ý.

- Điện cực có thể sao chép hinh dạng bất ký, chế tạo và phục hồi các khuôn dập bằng thép đã tôi.

- Chế tạo các lưới sàn, rây dễ dàng.

- Gia công lỗ có đường kính rất nhỉ, lỗ sâu với tỉ lệ chiều dài trên đường kính lớn.

- Gia công được trên hầu hết các vật liệu dễ vỡ, mềm mà không lo vật liệu bị biến dạng.

Nhược điểm:

- Cả phôi và dụng cụ đều phải là vật liệu dẫn điện.

- Tốc độ cắt gọt thấp nên phôi trước khi gia công EDM cần phải gia công thô trước.

- Gây biến dạng nhiệt tại vùng làm việc có nhiệt độ quá cao.

5. Ứng dụng nổi trội của gia công EDM

- Cắt dây CNC, đục lỗi, phá taro bằng điện, xung điện CNC,...

- Chế tạo và phục hồi khuôn dập đã tôi và khuôn bằng hợp kim cứng.

- Gia công lưới sàng, rây.

- Mài phẳng, mài tròn, màu sắc hoặc làm rộng lỗ.

- Lấy dụng cụ gãy hoặc bị kẹt trong chi tiết.

- Gia công khuôn mẫu và chi tiết cần độ chính xác cao bằng vật liệu hợp kim cứng,...

XEM THÊM:

- Quy trình gia công phay CNC tiêu chuẩn tại Cosmo Việt Nam

- 10 lời khuyên giúp tận dụng tối đa công suất của băng tải

Trên đây là những thông tin tổng quát về phương pháp gia công cơ khí xung điện EDM. Hy vọng bài viết có thể giúp bạn hiểu hơn về phương pháp gia công hiện đại này.